ในภาคอุตสาหกรรม “ไฟฟ้า” เปรียบเสมือนหัวใจสำคัญที่หล่อเลี้ยงธุรกิจให้ขับเคลื่อนไปได้อย่างต่อเนื่อง ตั้งแต่เครื่องจักรในสายการผลิตที่ต้องทำงานตลอด 24 ชั่วโมง ไปจนถึงระบบเซิร์ฟเวอร์ที่จัดเก็บข้อมูลมหาศาล หากระบบไฟฟ้าขัดข้องหรือเกิดเหตุ “ไฟตก-ไฟดับ” เพียงไม่กี่นาที ความเสียหายที่ตามมาอาจสูงจนประเมินค่าไม่ได้ ทั้งวัตถุดิบที่ต้องทิ้งยกชุดในไลน์ผลิต ค่าเสียโอกาสมหาศาลจากการหยุดชะงักของธุรกิจ หรือที่ร้ายแรงที่สุดคือความปลอดภัยของพนักงานที่ปฏิบัติงานอยู่การบำรุงรักษาระบบไฟฟ้าในโรงงานจึงไม่ใช่แค่เรื่องของงานซ่อมบำรุงทั่วไป แต่มันคือการวางกลยุทธ์บริหารจัดการความเสี่ยงเชิงรุก เพราะในมุมมองของผู้เชี่ยวชาญ ระบบไฟฟ้าที่ดีที่สุดไม่ใช่ระบบที่มีช่างซ่อมเก่งที่สุด แต่คือระบบที่ทำงานได้ราบรื่นและไม่เคยหยุดชะงักโดยไม่คาดคิด

การบำรุงรักษาระบบไฟฟ้าในโรงงานคืออะไร?

การบำรุงรักษาระบบไฟฟ้าในโรงงาน คือ กระบวนการดูแล ตรวจสอบ และฟื้นฟูสภาพของอุปกรณ์ไฟฟ้าทุกส่วนในระบบให้มีความพร้อมใช้งานตามมาตรฐานวิศวกรรม โดยเริ่มตั้งแต่จุดรับกระแสไฟจากภายนอก หม้อแปลงไฟฟ้า ตู้เมนสวิตช์ (MDB) ไปจนถึงสายส่งกำลังที่เชื่อมต่อไปยังเครื่องจักรและอุปกรณ์ปลายทาง

ซึ่งจุดประสงค์หลักในการบำรุงรักษาไม่ใช่แค่การแก้ไขปัญหาเฉพาะหน้าเมื่ออุปกรณ์เสียหายเท่านั้น แต่ยังเป็นการวิเคราะห์ และคาดการณ์ความผิดปกติที่อาจเกิดขึ้นล่วงหน้า เช่น การตรวจหาความร้อนสะสมตามจุดต่อสาย หรือการตรวจสอบสภาพหน้าสัมผัสของอุปกรณ์ตัดตอน เพื่อป้องกันไม่ให้เกิดความเสียหายลุกลามจนกลายเป็นวิกฤตของโรงงาน

ทำไมธุรกิจต้องตระหนักถึงความสำคัญของการบำรุงรักษาระบบไฟฟ้าในโรงงาน?

การดูแลระบบไฟฟ้าอย่างสม่ำเสมอเปรียบเสมือนการสร้างเกราะป้องกันให้กับผลกำไรของธุรกิจ หากพิจารณาอย่างถี่ถ้วนจะพบว่าการลงทุนในส่วนนี้ส่งผลกระทบโดยตรงต่อความมั่นคงของสถานประกอบการในหลายมิติ ดังนี้

1. ป้องกันความเสี่ยงจากอัคคีภัยแบบตัดไฟตั้งแต่ต้นลม

ไฟฟ้าลัดวงจรเป็นสาเหตุอันดับต้น ๆ ของเหตุเพลิงไหม้ในอาคารและโรงงานอุตสาหกรรม ซึ่งส่วนใหญ่ไม่ได้เกิดจากอุบัติเหตุ แต่เกิดจากการละเลยการตรวจสอบจุดหลวมคลอน และการเสื่อมสภาพของฉนวนสายไฟ การบำรุงรักษาอย่างสม่ำเสมอจะช่วยให้พบสัญญาณเตือน เช่น กลิ่นไหม้ หรือเสียงผิดปกติ ก่อนที่จะเกิดประกายไฟ

2. รักษาความต่อเนื่องของสายผลิต

ในระบบการผลิตทุกวินาทีมีค่ามหาศาล การหยุดชะงักของระบบไฟฟ้าแม้เพียงชั่วครู่สามารถทำให้เครื่องจักรหยุดทำงาน วัตถุดิบในกระบวนการผลิตอาจเสียหายจนต้องทิ้งทั้งหมด และแผนการส่งมอบสินค้าต้องเลื่อนออกไป การซ่อมบำรุงเชิงรุกจึงเป็นกลยุทธ์สำคัญที่ช่วยลดโอกาสการเกิด Downtime ที่ไม่คาดคิดให้เหลือน้อยที่สุด

3. การบริหารจัดการต้นทุนที่คุ้มค่ากว่า

มีความเข้าใจผิดว่าการบำรุงรักษาระบบไฟฟ้าในโรงงานคือรายจ่ายที่เพิ่มขึ้น แต่ในความเป็นจริง การลงทุนซ่อมบำรุงตามระยะเวลานั้นกลับมีค่าใช้จ่ายที่ต่ำกว่าการซ่อมใหญ่ หรือประหยัดกว่าการเปลี่ยนเครื่องจักรใหม่หลายเท่าตัว นอกจากนี้ อุปกรณ์ไฟฟ้าที่ได้รับการดูแลให้สะอาด และทำงานสมบูรณ์จะช่วยลดการสูญเสียพลังงาน ส่งผลให้ค่าไฟฟ้าต่อหน่วยลดลงอย่างเห็นได้ชัด

4. มาตรฐานความปลอดภัยของบุคลากร

ความปลอดภัยคือสิ่งสำคัญของการบริหารงานโรงงาน ระบบไฟฟ้าที่สมบูรณ์จะช่วยลดความเสี่ยงจากอันตรายร้ายแรง เช่น กระแสไฟฟ้ารั่ว หรือการระเบิดจากความร้อนสูงในตู้ควบคุม ทั้งยังช่วยสร้างขวัญและกำลังใจให้กับพนักงาน ว่าเขาปฏิบัติงานอยู่ในสภาพแวดล้อมที่ปลอดภัยและได้มาตรฐานอีกด้วย

5. การปฏิบัติตามข้อกำหนดทางกฎหมาย

กฎหมายโรงงานและประกาศกระทรวงมหาดไทยกำหนดให้สถานประกอบการต้องมีรายงานการตรวจสอบระบบไฟฟ้าประจำปีโดยวิศวกรวิชาชีพ การบำรุงรักษาอย่างเป็นระบบจะช่วยให้การขอเอกสารรับรองเหล่านี้เป็นไปอย่างราบรื่น และหลีกเลี่ยงโทษปรับหรือปัญหาทางข้อกฎหมายที่อาจตามมา

การบำรุงรักษาระบบไฟฟ้าในโรงงานมีกี่แบบ?

การวางแผนดูแลระบบไฟฟ้าอย่างมีกลยุทธ์สามารถแบ่งรูปแบบการดำเนินงานได้ 5 ประเภทหลัก ดังนี้

1. การบำรุงรักษาเชิงป้องกัน (Preventive Maintenance – PM)

การบำรุงรักษาเชิงป้องกันรูปแบบนี้เปรียบเสมือนการนำรถเข้าศูนย์เพื่อเช็กระยะตามกำหนด หน้าที่หลัก ๆ คือคอยกำจัดฝุ่นสะสมที่อาจเป็นตัวนำไฟฟ้าจนทำให้เกิดไฟช็อต ตรวจเช็กจุดเชื่อมต่อสายไฟทุกจุดให้แน่นอยู่เสมอเพื่อสกัดกั้นความร้อนสูง และทดสอบระบบตัดไฟอัตโนมัติให้ทำงานแม่นยำอยู่เสมอ วิธีนี้ช่วยรักษาอุปกรณ์หลักอย่างหม้อแปลงและตู้ควบคุมไฟให้มีสภาพสมบูรณ์ ปลอดภัย และใช้งานได้ยาวนานโดยไม่ต้องรอให้ระบบเสียหายจนส่งผลกระทบต่อสายการผลิต

2. การบำรุงรักษาเชิงพยากรณ์ (Predictive Maintenance – PdM)

เน้นตรวจเช็กสุขภาพระบบไฟฟ้าในขณะที่เครื่องจักรยังทำงานปกติ เช่น กล้องสแกนความร้อนเพื่อมองหาจุดที่เริ่มร้อนผิดปกติ หรือเครื่องวิเคราะห์คุณภาพไฟฟ้า ซึ่งเป็นขั้นตอนสำคัญในการตรวจสอบระบบไฟฟ้าโรงงานเชิงลึก ข้อมูลเหล่านี้จะเผยให้เห็นสัญญาณเตือนที่มองไม่เห็นด้วยตาเปล่า ช่วยให้ทีมวิศวกรวางแผนซ่อมแซมได้ทันท่วงทีก่อนอุปกรณ์จะเสียหายจริง

3. การบำรุงรักษาเชิงแก้ไขปรับปรุง (Corrective Maintenance – CM)

การเข้าจัดการเมื่อพบว่าอุปกรณ์เริ่มทำงานติดขัด หรือประสิทธิภาพลดลงแต่ยังไม่ถึงกับเสีย จึงต้องการปรับปรุงและเปลี่ยนชิ้นส่วนให้กลับมาทำงานได้เต็มประสิทธิภาพ หรืออัปเกรดให้ทันสมัยขึ้นด้วยเทคโนโลยีใหม่ เพื่อป้องกันการเกิดปัญหาซ้ำซาก และเสริมให้ระบบไฟฟ้าโดยรวมมีความเสถียรและปลอดภัยมากขึ้น

4. การซ่อมแซมหลังเกิดเหตุขัดข้อง (Breakdown Maintenance – BM)

การดูแลเชิงรับที่จะเกิดขึ้นก็ต่อเมื่ออุปกรณ์เสียหายจนหยุดทำงานไปแล้ว สิ่งที่ต้องทำคือเร่งแก้ไขให้ระบบกลับมาใช้งานได้เร็วที่สุด ซึ่งมักมีต้นทุนแฝงสูงและทำให้แผนการผลิตสะดุดลงทันที วิธีนี้จึงมักใช้เฉพาะกับอุปกรณ์ส่วนควบขนาดเล็กที่ไม่ส่งผลกระทบต่อระบบหลักหรือความปลอดภัย เช่น ระบบแสงสว่างทั่วไปภายในอาคาร เป็นต้น

5. บำรุงรักษาแบบทุกคนมีส่วนร่วม (Total Productive Maintenance – TPM)

เน้นสร้างความร่วมมือให้พนักงานหน้างานช่วยกันเป็นหูเป็นตา โดยสังเกตสิ่งผิดปกติเบื้องต้น เช่น กลิ่นไหม้ เสียงที่ดังผิดปกติ หรือรอยไหม้บนตัวอุปกรณ์ การแจ้งเหตุอย่างรวดเร็วจากผู้ที่ใกล้ชิดเครื่องจักรที่สุด จะช่วยให้ทีมช่างเข้าจัดการปัญหาได้ทันท่วงทีก่อนที่ความผิดปกติเล็ก ๆ จะลุกลามเป็นปัญหาใหญ่

การบำรุงรักษาระบบไฟฟ้าในโรงงานครอบคลุมส่วนไหนบ้าง?

เพื่อให้การบำรุงรักษาระบบไฟฟ้าในโรงงานเป็นไปตามมาตรฐานวิศวกรรม ทีมช่างผู้เชี่ยวชาญจะมุ่งเน้นการตรวจสอบอุปกรณ์หลักที่ถือเป็นจุดยุทธศาสตร์ของระบบไฟฟ้าในโรงงาน ดังนี้

1. ตู้เมนสวิตช์ (MDB)

ตู้ MDB ถือเป็นจุดกระจายไฟฟ้าหลักของทั้งโรงงาน จึงจำเป็นต้องตรวจสอบความแน่นหนาของจุดเชื่อมต่อบัสบาร์และสายไฟ เพื่อป้องกันความร้อนสะสมที่อาจทำให้เกิดการอาร์คจนตู้ระเบิดได้ นอกจากนี้ ยังต้องคอยกำจัดฝุ่นและสิ่งแปลกปลอม ที่อาจชักนำไฟฟ้าจนเกิดไฟช็อตภายในตู้ ซึ่งช่วยรักษาความปลอดภัยให้ระบบไฟฟ้าต้นทางได้อย่างดี

2. หม้อแปลงไฟฟ้า

เนื่องจากหม้อแปลงต้องรับภาระหนักที่สุด จึงจำเป็นต้องตรวจเช็กระดับและคุณภาพน้ำมันเพื่อให้ระบายความร้อนได้อย่างเต็มประสิทธิภาพ พร้อมทั้งวัดอุณหภูมิขณะใช้งานจริงด้วยกล้องสแกนความร้อน เพื่อประเมินความสมบูรณ์ของจุดเชื่อมต่อขั้วแรงดันสูงและแรงดันต่ำ ช่วยป้องกันความเสียหายรุนแรงที่ส่งผลให้สายการผลิตต้องหยุดชะงักต่อเนื่องหลายวัน

3. ระบบสายดิน

ระบบสายดินเป็นกลไกความปลอดภัยที่มองไม่เห็นแต่จำเป็นอย่างยิ่ง โดยต้องตรวจวัดค่าความต้านทานดินให้ไม่เกินมาตรฐานวิศวกรรม เพื่อยืนยันว่าเมื่อเกิดไฟฟ้ารั่ว กระแสไฟฟ้าจะสามารถไหลลงดินได้อย่างรวดเร็วและปลอดภัย วิธีนี้จะช่วยป้องกันอันตรายต่อพนักงานที่ปฏิบัติงาน และสกัดกั้นความเสียหายที่อาจเกิดขึ้นกับเครื่องจักรราคาแพงภายในโรงงาน

4. คาปาซิเตอร์แบงก์

อุปกรณ์ชิ้นนี้ช่วยรักษาค่าตัวประกอบกำลังของโรงงานให้อยู่ในเกณฑ์มาตรฐาน เพื่อลดการสูญเสียพลังงานในระบบและป้องกันค่าปรับจากการไฟฟ้า จุดที่ต้องโฟกัสคือการตรวจเช็กว่าตัวเก็บประจุยังทำงานได้เต็มประสิทธิภาพ ไม่มีอาการบวมหรือเสื่อมสภาพตามอายุการใช้งาน ซึ่งช่วยให้การใช้พลังงานภายในโรงงานมีความคุ้มค่าสูงสุด

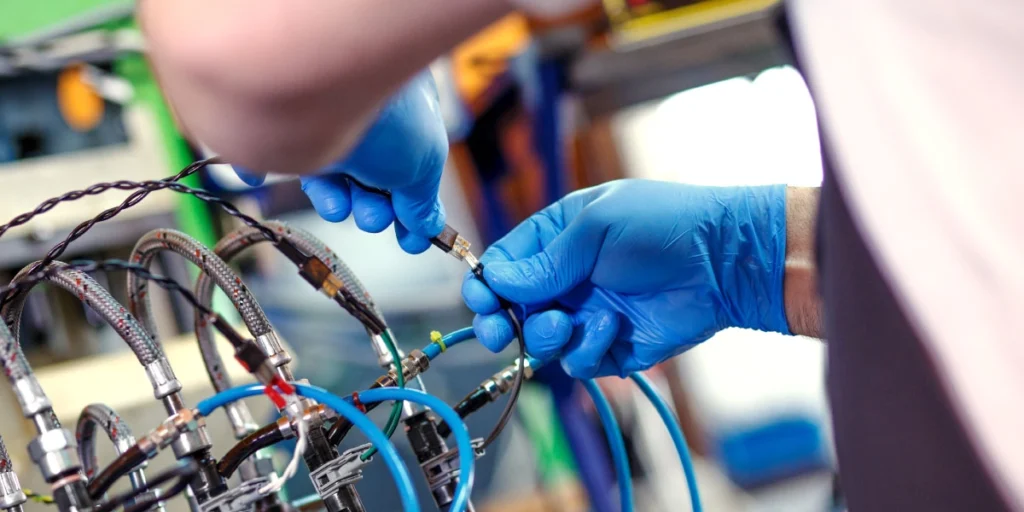

5. อุปกรณ์ป้องกันและระบบควบคุม

การตรวจเช็กการทำงานของเซอร์กิตเบรกเกอร์และรีเลย์ป้องกันต่าง ๆ เป็นเรื่องที่สำคัญมาก เพื่อให้มั่นใจว่าระบบจะสามารถตัดวงจรได้ทันทีเมื่อเกิดความผิดปกติ เช่น กระแสไฟเกินหรือไฟรั่ว เพื่อปกป้องเครื่องจักรราคาแพงไม่ให้เกิดความเสียหาย

คำถามที่พบบ่อย (FAQs)

ควรบำรุงรักษาระบบไฟฟ้าในโรงงานบ่อยแค่ไหน?

โดยปกติควรมีการบำรุงรักษาเชิงป้องกัน (PM) อย่างน้อยปีละ 1 ครั้ง แต่สำหรับโรงงานที่เดินเครื่องจักรต่อเนื่อง 24 ชั่วโมง หรืออยู่ในสภาพแวดล้อมที่มีฝุ่นสะสมและมีความร้อนสูง ควรเพิ่มความถี่เป็นทุก 6 เดือน เพื่อลดความเสี่ยงที่อุปกรณ์จะเสื่อมสภาพเร็วกว่ากำหนด

หากไม่มีการบำรุงรักษาระบบไฟฟ้าในโรงงานตามรอบที่กำหนดจะมีผลเสียอย่างไร?

นอกจากความเสี่ยงด้านอัคคีภัยและความเสียหายของเครื่องจักรแล้ว การละเลยการตรวจสอบยังส่งผลต่อความคุ้มค่าของพลังงาน เนื่องจากอุปกรณ์ที่เสื่อมสภาพมักจะเกิดความร้อนสะสมสูง ทำให้กินไฟมากกว่าปกติ และที่สำคัญคืออาจขัดต่อข้อบังคับทางกฎหมายด้านความปลอดภัยในสถานประกอบการ

การทำ Thermoscan จำเป็นต้องหยุดการผลิตหรือไม่?

ไม่จำเป็น การตรวจสอบด้วยกล้องสแกนความร้อนต้องทำในขณะที่อุปกรณ์ไฟฟ้ากำลังใช้งานและมีกระแสไฟฟ้าไหลผ่าน เพื่อให้เห็นอุณหภูมิที่เกิดขึ้นจริงตามจุดเชื่อมต่อต่าง ๆ

บทสรุป

การบำรุงรักษาระบบไฟฟ้าในโรงงานอย่างเป็นระบบ คือกลยุทธ์สำคัญที่ช่วยลดความเสี่ยงอัคคีภัย และป้องกันความเสียหายในสายการผลิตได้อย่างยั่งยืน หากสถานประกอบการต้องการดูแลระบบไฟฟ้าให้ได้มาตรฐาน Q-CHANG for Business พร้อมให้บริการโดยทีมช่างมืออาชีพที่มีหนังสือรับรองความรู้ความสามารถจากกรมพัฒนาฝีมือแรงงาน เพื่อยืนยันความปลอดภัยในทุกขั้นตอนการทำงาน

เราพร้อมเป็นพาร์ตเนอร์ที่ช่วยจบปัญหางานไฟฟ้า ไม่ว่าจะเป็นการติดตั้ง บำรุงรักษา หรือซ่อมแซมอุปกรณ์ที่ชำรุด แม้จะไม่มีบริการด้านการออกแบบระบบ แต่เราเชี่ยวชาญในการดูแลและปรับปรุงระบบเดิมให้กลับมาใช้งานได้เต็มประสิทธิภาพ หากโรงงานของคุณพบปัญหาไฟฟ้าขัดข้องหรือต้องการวางแผนดูแลล่วงหน้า สามารถติดต่อ Q-CHANG for Business เพื่อให้ทีมช่างเข้าตรวจสอบและดูแลระบบไฟฟ้าให้พร้อมใช้งานอย่างปลอดภัยได้ทันที

Contact

LINE OA : @qchangforbusiness หรือคลิก https://lin.ee/RZPKb1u

Website : https://biz.q-chang.com

Tel : 02-821-6545